Alinhamento a Laser

Empresas que dependem de equipamentos industriais precisam obter o máximo de performance para melhorar a produtividade. Mas, como obter isso? Para reduzir custos e avarias prematuras, aumentando a eficiência do equipamento, é necessário executar um alinhamento a laser em suas máquinas e equipamentos com eixos rotativos, como: turbina, redutor, ventilador, gerador, motor elétrico, bomba, entre outros.

Como aumentar a performance dos equipamentos industriais?

A manutenção preventiva é uma das melhores maneiras de garantir o bom desempenho das máquinas. Ela procurar identificar, planejar e corrigir as anomalias antes que ocorra a quebra inesperada do equipamento e atrapalhe o ciclo de produção. Também otimiza os pontos positivos, assegurando que o funcionamento permaneça no mesmo ritmo ou fique melhor.

Sabemos que cada minuto é extremamente importante na linha de produção, portanto é importante definir e utilizar estratégias modernas de manutenção para obter um desempenho melhor dos equipamentos industriais. Uma das técnicas de manutenção preventiva que contribuem para otimizar a performance das máquinas é o alinhamento a laser.

É recomendado conferir e ajustar a posição dos equipamentos rotativas que estão conectados entre si, para que os centros de rotação dos eixos sejam colineares. A correção do alinhamento deve ser realizada até que os eixos estejam alinhados dentro das tolerâncias estabelecidas em projetos ou normas.

Vale lembrar que na hora de contratar os serviços, uma dica é procurar uma empresa confiável, ou seja, que tenha boa reputação no mercado, seja experiente e compreenda bem a complexidade do projeto de uma máquina de papel.

Quais os métodos de alinhamento para máquinas industriais?

Atualmente existem alguns métodos para realizar o alinhamento de máquinas, sendo alguns deles:

- Método com relógio comparador e calibre de folga;

- Método preciso de alinhamento a laser.

O método com relógio comparador é o menos preciso, pois é realizado com instrumentos analógicos. Assim, esses instrumentos agregam diversas fontes de incerteza no resultado. Entre as piores, podemos citar:

- Falta de experiência do usuário dos instrumentos de medição;

- Erros de cálculos;

- Baixa precisão e resolução dos instrumentos e metodologias;

- Setup complicado do instrumento que pode agregar erros no resultado;

- Falta de padronização no processo de medição.

Todas essas fontes de incerteza são inexistentes no método de alinhamento preciso com equipamentos a laser. O alinhamento a laser dos eixos das máquinas industriais é um método avançado que possibilita a medição mesmo em condições desfavoráveis (ambientes externos, alta variação de temperatura, poeiras, sujeiras, vibrações etc.). Entre as principais vantagens desses métodos, podemos citar:

- Maior eficiência e produtividade da planta de produção;

- Maior vida útil dos componentes;

- Medição exata e sem erros devido à estabilidade de montagem e obtenção automáticas dos valores;

- Alta precisão e resolução dos equipamentos a laser;

- Setup rápido do equipamento e seus componentes;

- Cálculo automático e padronizado realizado pelo software;

- Simplicidade na operação e realização do trabalho.

O que é o alinhamento a laser de precisão?

O alinhamento a laser é uma solução avançada quando se fala em alinhamento preciso de eixos. O método a laser oferece uma precisão que os métodos com relógios comparadores não oferecem.

O objetivo do alinhamento a laser é deixar a máquina o mais próximo possível de seu projeto original. Dessa forma, ela operará de forma eficiente, evitando gastos desnecessários de manutenção e alcançando seu melhor potencial, o máximo desempenho.

Resumindo, é recomendado conferir e ajustar a posição dos equipamentos industriais que estão conectados entre si, para que os centros de rotação dos eixos sejam colineares. A correção do alinhamento deve ser realizada até que os eixos estejam alinhados dentro das tolerâncias estabelecidas em projetos ou normas.

O alinhamento a laser deve ser realizado periodicamente. A periodicidade depende do tipo de equipamento e do próprio cliente. Em 90% dos casos, infelizmente, as empresas só procuram a solução quando já existe algum problema que está interferindo no desempenho das máquinas, reduzindo a produtividade. No Brasil ainda predomina a manutenção corretiva, tornando a manutenção preventiva menos praticada.

Quais falhas são causadas pelo desalinhamento das máquinas?

Você sabia que aproximadamente 50% das falhas em equipamentos do setor da indústria são provocadas pelo desalinhamento das máquinas? E o pior, esse desalinhamento irá contribuir para desencadear uma série de falhas, entre elas podemos citar:

- Desgaste prematuro de rolamentos, acoplamentos, vedações e eixos;

- Vibrações excessivas;

- Danos na base civil e estrutura do equipamento;

- Temperaturas elevadas nos componentes;

- Consumo excessivo de energia;

- Baixa eficiência da linha de produção;

- Redução no tempo de vida útil das máquinas.

Diversos estudos mostram que menos de 10% dos equipamentos industriais estão operando em condições ideais de alinhamento. Consegue vislumbrar os benefícios caso essa porcentagem fosse consideravelmente maior? A seguir discutiremos sobre alguns desses benefícios.

Quais são os benefícios do método de alinhamento a laser de precisão?

Existem muitos benefícios gerados com nossa metodologia, como podemos constatar diante de tudo que vem sendo explicado. Vamos, nos tópicos a seguir, falar especificamente sobre cinco desses benefícios.

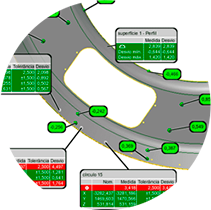

Equipamentos que utilizamos

Para garantir precisão nos resultados técnicos dos nossos serviços utilizamos os equipamentos e softwares mais precisos e inovadores do mercado, entre eles estão:

Concluindo

O alinhamento a laser é uma sofisticada tecnologia que ajuda a tornar a manutenção preventiva de equipamentos industriais mais eficaz, otimizando seu desempenho e contribuindo para o negócio ter mais produtividade e aumente seus lucros. Resumindo, quando os serviços são feitos com metodologias antigas e equipamentos poucos precisos e confiáveis, o resultado é que os equipamentos talvez operem eficientemente somente no curto prazo. Porém, com nossa metodologia é possível trazer resultados superiores no curto, médio e longo prazo, com retornos operacionais e financeiros extraordinários.