Saiba as principais vantagens da medição tridimensional na indústria

Durante a produção de peças e equipamentos, instalação de máquinas industriais e, também, nas rotinas do controle de qualidade, é ideal inspecionar peça por peça e garantir mais confiabilidade ao processo produtivo. No entanto, nem sempre as metodologias de medição linear dão conta do recado, e é aí que a medição tridimensional entra em jogo.

Com uma análise mais completa de variáveis, a medição com base em três coordenadas pode dar uma base mais confiável de dados para as decisões dos operadores. Um dos impactos diretos é a redução no índice de refugo de produção, já que peças que poderiam ser inicialmente descartadas pelo método convencional podem ser reintegradas ao projeto, caso tenham condições de montabilidade.

Quer entender melhor sobre o processo de medição tridimensional e, principalmente, conferir as vantagens dessa tendência para a indústria? Então, continue a leitura!

O que é a medição tridimensional?

A medição tridimensional é uma inspeção com base em três coordenadas (X,Y e Z) e não apenas com cota linear, como ocorre com aparelhos de metrologia convencionais. Com esses recursos, muitas vezes analógicos, como paquímetros e micrômetros, só é possível analisar comprimento, largura e altura.

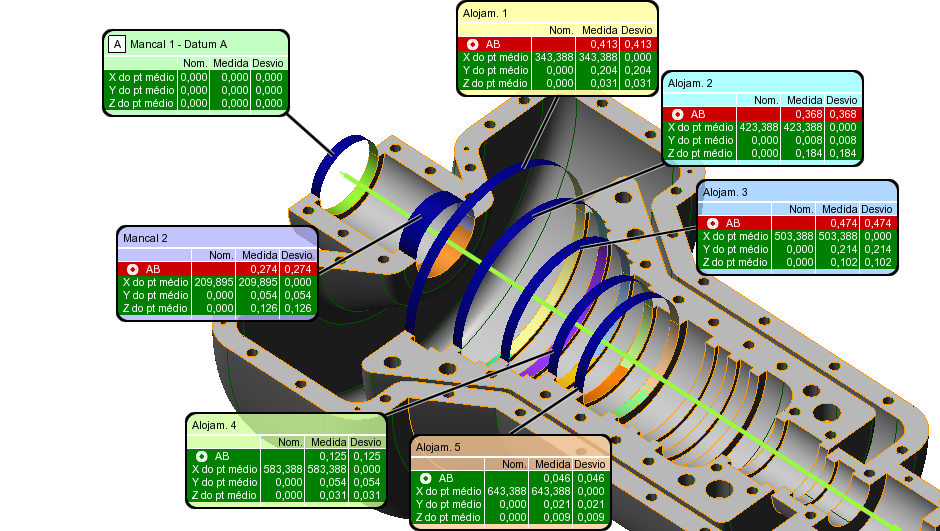

Com a medição 3D, em conjunto com a metodologia GD&T, o foco está na montagem final de peças. Por isso, o controle de qualidade é muito mais completo, garantindo dados sobre:

- erros de posição e batimento: como posicionamento de furos, batimento radial e axial, concentricidade e coaxialidade;

- erros de orientação: como inclinação de faces e perpendicularidade;

- desvios de forma: planeza, cilindricidade e retitude, entre outras variáveis.

O principal objetivo é verificar a montabilidade de uma peça, isto é, se ela pode ser aproveitada na montagem ou não. O impacto direto dessa análise detalhada feita a partir da medição 3D é a diminuição do refugo de produção, já que essa metodologia possuí um campo de toleranciamento maior em relação as outras metodologias.

Afinal, muitas peças podem ser descartadas em uma etapa de verificação menos completa. Já com a medição tridimensional, os dados indicam, com precisão, quais peças podem ir para a montagem, mesmo que haja alguns desvios lineares dentro do projeto.

Como funciona o processo de medição 3D?

O procedimento de medição tridimensional é bem mais rápido, prático e confiável do que as metodologias de medição com instrumentos analógicos. Para começar, é preciso ter um software que faça os cálculos matemáticos, com base nas leituras de dados de um equipamento de medição tridimensional.

O funcionamento é bem simples: o equipamento de medição realiza a captura de dados ao apalpar os pontos nas peças e componentes da máquina. Em seguida, os dados obtidos são enviados ao software, que faz as análises e indica desvios que estão fora de tolerância.

Como a medição é feita com equipamentos e softwares precisos, os operadores e técnicos garantem mais confiabilidade ao processo de controle de qualidade já que todo o processo tem menos influência de fontes de incertezas do que o método comum.

Quais são as principais vantagens na Indústria?

Abaixo, confira algumas das principais vantagens de implementar a medição tridimensional na sua empresa, tanto diretamente na linha de produção como nas rotinas do controle de qualidade:

Melhora na capabilidade do processo produtivo

A capabilidade tem a ver com a otimização dos processos na linha de produção, de modo a produzir peças cada vez mais precisas. O software utilizado na medição tridimensional realiza análises minuciosas e gera relatórios técnicos com um grande nível de detalhe sobre as peças inspecionadas.

Assim, a equipe de técnicos e engenheiros consegue identificar precocemente possíveis falhas e defeitos que levam a uma tendência negativa na produção. No contexto da Indústria 4.0, é nos detalhes que a empresa garante sua posição competitiva ou começa a perder mercado. Afinal, o consumidor tem um grande poder de decisão nas mãos.

Repetibilidade no controle de qualidade

Com a medição tridimensional, há mais repetibilidade no controle de qualidade na indústria. Todo o processo de inspeção é realizado com softwares e equipamentos de última geração, o que permite que a análise seja precisa e padronizada.

Além disso, os equipamentos a laser garantem mais precisão nas análises, o que aumenta grandemente a confiabilidade da manutenção. Ainda, com instrumentos analógicos, a medição fica sujeito a erros de leitura, falta de calibração e outros problemas que não existem no controle de qualidade que utiliza a medição tridimensional.

Aumento da produtividade do negócio

Com os equipamentos de medição tridimensional no controle de qualidade, o operador precisa apenas apalpar certos pontos das peças e o software faz automaticamente todos os cálculos. Ou seja, o processo de inspeção é muito rápido.

No mesmo sentido, durante as manutenções preventivas, há um setup menor — o tempo de parada nas máquinas para medição. Então, a linha de produção pode voltar a operar mais rapidamente. E o melhor: em sua máxima eficiência produtiva, já que todos os componentes estão 100% dentro dos limites de tolerância do projeto.

Diminuição no índice de refugos de produção

Por fim, a maior vantagem da medição tridimensional é a redução no índice de refugo. Como dissemos, essa inspeção detalhada é capaz de indicar com dados precisos e confiáveis se uma peça pode integrar a montagem da máquina.

Trata-se de um tipo de análise que vai ao encontro de uma filosofia de eficiência no aproveitamento de recursos e de diminuição de desperdícios. Afinal, nem sempre as análises lineares dão conta de variáveis mais complexas e que fazem toda a diferença na hora de determinar a montabilidade das peças.

Como a Lasermec realiza esse serviço?

Um dos grandes diferenciais da Lasermec é que utilizamos o Laser Tracker , o Braço de Medição e o Software Polyworks para o serviço de medição tridimensional. Trata-se de equipamentos e softwares de última geração e com os resultados mais precisos do mercado, o que garante uma altíssima confiabilidade no controle de qualidade e na montabilidade das peças.

O Laser Tracker é capaz de entregar dados abaixo de 2 centésimos de milímetro — para que você tenha uma ideia, isso é cerca de 5 vezes mais precisão do que com os instrumentos de metrologia tradicionais, que alcançam dados acima de 0,1 milímetro. Além disso, também prezamos pelo trabalho conjunto com nossos clientes.

Desde a etapa de análise do projeto e dos níveis de tolerância, nossos técnicos são acompanhados de perto pelos próprios engenheiros do cliente Lasermec. Assim, entramos com nosso know-how e experiência de 20 anos na área, enquanto a equipe técnica da empresa agrega valor ao processo com informações sobre os procedimentos produtivos e sobre os objetivos do projeto.

Enfim, como você viu, o processo produtivo e a instalação de máquinas industriais se torna muito mais eficiente com a medição tridimensional. Para quem quer se destacar no contexto de alta competitividade da Indústria 4.0, é essencial ter consciência de que como um processo de inspeção moderno agrega valor ao produto e às rotinas no chão de fábrica.

Então, entre em contato conosco e conheça todos os diferenciais de nossos serviços para a produtividade da sua empresa!

[rock-convert-cta id=”244″]

Deixe um comentário

7 comentários.