Turbinas e Compressores

As turbinas e os compressores estão entre os elementos mais importantes da fábrica, por serem responsáveis pelo acionamento de máquinas como redutores e geradores e também pelo fornecimento de um recurso importante para a indústria, o ar comprimido.

Qualquer ineficiência nesse sistema pode gerar enormes custos desnecessários, sendo assim é uma tarefa importante garantir que as turbinas e compressores estejam sempre em máxima eficiência.

Como extrair o máximo desempenho das turbinas e compressores?

Equipamentos trabalhando abaixo de sua eficiência produtiva são sinônimo de menos lucratividade para o negócio. No caso de turbinas e compressores, a ineficiência ainda está atrelada a gastos elevados com manutenção, que, junto à queda na lucratividade, representa um baixo retorno financeiro para o investimento dos acionistas e para a empresa de modo geral.

Um dos primeiros sinais de que turbinas e compressores estão com problemas de operação é o aumento global da vibração, além de elevados ruídos durante a operação e também temperaturas elevadas nos mancais dos equipamentos.

Identificado esses problemas, é hora de agir. Para isso recomendamos a execução de alguns serviços como: alinhamento e nivelamento a laser e medição tridimensional do conjunto. No futuro, isso evitará problemas como:

- Quebras de componentes, como o rolamento;

- Aumento da vibração de peças, que leva ao desgaste precoce de componentes;

- Maiores custos com reposição de peças;

- Elevação da temperatura, que pode comprometer a segurança dos operadores;

- Aumento do tempo de máquina parada devido a falhas por instalações incorretas;

- Perda de lucro devido à queda na capacidade produtiva dos equipamentos desnivelados etc.

Consegue imaginar quanto é economizado evitando todos esses problemas?

Vale lembrar que na hora de contratar os serviços, uma dica é procurar uma empresa confiável, ou seja, que tenha boa reputação no mercado, seja experiente e compreenda bem a complexidade do projeto de uma turbina ou compressor.

Quais os métodos de alinhamento de turbinas e compressores?

Atualmente existem alguns métodos para realizar o alinhamento de turbinas e compressores, sendo alguns deles:

- Métodos com linha, relógios comparadores e escalas;

- Método preciso de alinhamento a laser e medição tridimensional.

O método com linhas e relógios comparadores é o menos preciso e confiável, por ser realizado com linhas ou instrumentos analógicos. Assim, esses instrumentos agregam diversas fontes de incerteza no resultado. Entre as piores, podemos citar:

- Falta de experiência do usuário dos instrumentos de medição;

- Erros de cálculos;

- Baixa precisão e resolução dos instrumentos e metodologias;

- Setup complicado do instrumento que pode agregar erros no resultado;

- Falta de padronização no processo de medição.

Todas essas fontes de incerteza são inexistentes no método de alinhamento preciso com equipamentos a laser. O alinhamento a laser de turbinas e compressores é um método avançado e que possibilita a medição mesmo em condições desfavoráveis (ambientes externos, alta variação de temperatura, poeiras, sujeiras, vibrações etc.). Todo o trabalho é realizado em conjunto com um software que efetua o cálculo matemático e apresentando ao usuário o valor exato que precisa ser posicionado. Entre as principais vantagens desses métodos, podemos citar:

- Medição exata e sem erros devido à estabilidade de montagem e obtenção automáticas dos valores;

- Alta precisão e resolução dos equipamentos a laser;

- Setup rápido do equipamento e seus componentes;

- Cálculo automático e padronizado realizado pelo software;

- Simplicidade na operação e realização do trabalho.

O que é o alinhamento de precisão de turbinas e compressores?

Agora, como fazer esse alinhamento a laser de precisão em turbinas e compressores? Com muita medição! De preferência, com metodologias, equipamentos e softwares modernos e mais precisos do que as metodologias arcaicas e tradicionais, que utilizam instrumentos analógicos. Afinal, os números não mentem, mas podem ser lidos incorretamente por aparelhos imprecisos.

Diante disso, três técnicas fazem toda a diferença para a realização dos serviços de precisão e consequentemente o aumento da eficiência de turbinas e compressores, assim como de máquinas industriais em geral: a medição 3D, o alinhamento a laser e o nivelamento a laser. Veja!

Medição 3D

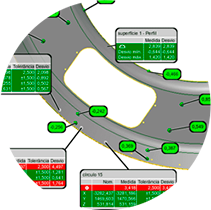

Esse serviço é realizado com um braço de medição tridimensional e o laser tracker, capaz de analisar globalmente a geometria dos componentes de uma máquina. Assim, é possível verificar eventuais desvios de dimensão, forma, ou posição de componentes internos em relação ao projeto, com imagens gráficas tridimensionais de alta resolução.

Nivelamento a laser

Mesmo com a manutenção em dia, é normal que a operação de máquinas leve a um desnivelamento contínuo de bases e estruturas, que afetam inclusive a eficiência de turbinas e compressores. Para evitar o agravamento desse fator, o serviço de nivelamento é um grande aliado, feito com um equipamento de leitura a laser em conjunto com softwares de última geração.

Alinhamento a laser

Os componentes também podem ficar desalinhados pouco a pouco devido à vibração durante a operação, ou mesmo devido a uma instalação descuidada. O resultado mais esperado é o desgaste de peças e o aumento contínuo da vibração global e temperatura dos mancais, já que os padrões de qualidade são prejudicados diretamente.

Quando há eixos rotativos, como nas turbinas e compressores, o desalinhamento pode ser ainda mais problemático. Por isso, também é importante realizar o monitoramento contínuo. Com o alinhamento a laser da turbina ou compressor, os equipamentos são ajustados com uma precisão impressionante e posicionadas conforme as tolerâncias estabelecidas em projeto.

Quais são as vantagens do método de alinhamento de precisão?

Existem muitos benefícios gerados com nossa metodologia, como podemos constatar diante de tudo que vem sendo explicado. Vamos, nos tópicos a seguir, falar especificamente sobre quatro desses benefícios.

Equipamentos que utilizamos

Para garantir precisão nos resultados a partir de ±0,015 mm utilizamos os equipamentos e softwares mais precisos e inovadores do mercado, entre eles estão:

Concluindo

Os serviços inovadores de alinhamento a laser de turbinas e compressores utilizando nossas sofisticadas metodologias, ajuda a tornar seu equipamento mais eficaz, otimizando seu desempenho e contribuindo para que a empresa tenha mais produtividade e aumente seus lucros.

Resumindo, quando os serviços são feitos com metodologias antigas e equipamentos poucos precisos e confiáveis, o resultado é que as turbinas e compressores talvez operem de forma eficiente somente no curto prazo. Porém com nossa metodologia é possível trazer resultados superiores no curto, médio e longo prazo, com retornos operacionais e financeiros extraordinários.

Se interessou por essa tecnologia? Aproveite para contatar a empresa e obter mais detalhes sobre nossa solução, metodologia e equipamentos!