Depreciação de máquinas e equipamentos: saiba como o alinhamento a laser pode ajudar

No contexto industrial, não basta adquirir os equipamentos adequados para as operações da sua empresa. É preciso garantir que eles funcionem em ótimas condições, além de protegê-los e aumentar sua durabilidade. Nesse sentido, a preocupação com a depreciação de máquinas e equipamentos é um ponto importante.

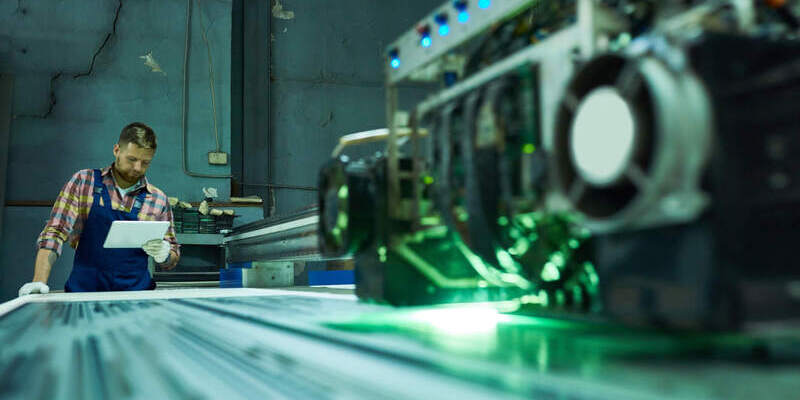

Entre as alternativas para atuar de maneira preventiva e planejada, podemos citar o alinhamento a laser. Altamente tecnológico e com bons resultados, ajuda os componentes rotativos a terem o melhor desempenho.

Para deixar essa relação clara, mostramos como esse alinhamento auxilia na redução do nível de depreciação de máquinas e equipamentos!

O que é alinhamento a laser?

Os equipamentos rotativos devem estar condições perfeitas de instalação para se obter um bom desempenho operacional. Justamente por estarem conectados entre si, requerem que os centros de rotação dos eixos, tanto da máquina acionada quanto da movida, estejam bem alinhados, de modo que ocupem posições colineares.

O alinhamento a laser realiza exatamente isso: utiliza uma tecnologia de alta precisão para ajustar o posicionamento dos elementos e eixos da melhor maneira. Como consequência, os equipamentos têm condições perfeitas de instalação e podem operar em máxima performance e plena carga.

Para que ofereça todos esses resultados, deve ser executado por profissionais especializados e por metodologias de última geração. Com isso, é possível ter os dados técnicos adequados e confiáveis, que garantem a correção do alinhamento, de acordo com a tolerância estipulada no projeto das máquinas.

Os principais equipamentos que são recomendados para o alinhamento são:

- bombas;

- motores elétricos;

- turbinas;

- geradores de energia;

- redutores;

- ventiladores industriais, entre outros.

Por que pensar na prevenção de depreciação de máquinas e equipamentos?

A depreciação de ativos é um dos pontos mais importantes para a gestão financeira de um negócio. Ela corresponde à perda de valor, ao longo do tempo, por parte desses itens. É o que acontece quando um equipamento fica desatualizado ou quando sofre algum tipo de avaria que prejudique o seu valor.

Pensar na prevenção dessa questão, ou em diminuir os seus impactos, é essencial para manter o orçamento em dia e evitar perdas financeiras. Afinal, podemos dizer que uma quebra prematura do equipamento pode reduzir seu valor de mercado ou até gerar a perda completa do ativo, de acordo com cada dano.

Nesse sentido, o melhor é agir de maneira preventiva, como por meio de uma manutenção. Ela evita a ocorrência de defeitos ou problemas diversos, que vão da parada parcial à quebra.

O alinhamento a laser, inclusive, é essencial para essa tarefa. Ele garante um bom funcionamento dos equipamentos e ameniza as perdas por desvalorização. Isso diminui os custos operacionais e com depreciação, o que favorece a saúde da empresa.

Como o alinhamento a laser aumenta a vida útil das máquinas e equipamentos?

Realizar o alinhamento a laser é indispensável para ampliar a durabilidade e a vida útil dos componentes do equipamento. Inclusive, isso está ligado à condição de depreciação de máquinas e equipamentos. Afinal, se o maquinário de uma organização durar mais, tem seu valor depreciado em uma taxa menor, podendo ser vendido por um preço melhor ou mantido no local por mais tempo antes de ser substituído por um equipamento novo.

Nesse sentido, é possível fazer com que todo equipamento industrial funcione exatamente nas condições para as quais foi planejado. Para entender como o alinhamento ajuda a aumentar a vida útil, veja quais são os quadros que podem ser evitados!

Desalinhamento entre os componentes

Graças à boa aplicação da tecnologia a laser, dá para ter a certeza que todos os eixos de rotação estarão perfeitamente alinhados e colineares entre si. Isso permite que os equipamentos industriais tenham maior precisão e uma quantidade bem menor de eventuais avarias, de maneira a impedir que ocorram problemas em relação ao cronograma que foi estipulado pela empresa.

Especialmente ao considerar que o movimento de rotação libera elevados níveis de energia, é preciso pensar que o alinhamento é essencial para o bom funcionamento do equipamento. Sem o risco do posicionamento incorreto, não há torção de carcaça e os componentes internos atuam exatamente da forma como foi prevista.

Sobrecarga de componentes

O alinhamento também é essencial para que as forças sejam distribuídas de maneira homogênea, de acordo com as necessidades de cada componente. Isso evita que um eixo ou rolamento encarem movimentos mais intensos do que deveria, de modo a impedir que ocorra a sobrecarga na região.

O que, inclusive, ajuda a garantir a previsibilidade sobre os resultados e o melhor desempenho ao longo do tempo.

Falta de lubrificação de partes

Quando os equipamentos não estão devidamente alinhados, é comum que ocorra a falta de lubrificação em algumas partes e com isso um aumento do atrito entre os componentes. É uma situação que prejudica a conquista de bons resultados e da própria lubrificação esperada.

Com a ajuda desse procedimento, o problema é evitado e todas as partes recebem a lubrificação necessária para que funcionem com o menor nível possível de sobrecargas e atritos. Assim, a vida útil é ampliada.

Desgastes excessivos

A falta de lubrificação e a sobrecarga de componentes, entre outros aspectos, favorecem que ocorram desgastes em excesso, gerando grande ônus para todo o conjunto do maquinário. Como todos os elementos funcionam de maneira alinhada e conforme projetado, há uma boa chance de conseguir uma performance interessante.

Principalmente, evitar o desgaste excessivo é indispensável para que os componentes durem mais, o que reduz os impactos da depreciação.

Quebras prematuras

Todos esses impactos, combinados, fazem com que seja certa a ocorrência de quebras e danos nos componentes internos dos equipamentos. Atuando para mitigar ou extinguir a existência desses fatores é possível prevenir as quebras prematuras. Ou seja, pode-se garantir que os componentes atuem de modo eficiente, para que o equipamento não pare ou imobilize a linha de produção.

É o melhor meio de evitar a necessidade de manutenção corretiva frequente e sem planejamento, o que impede a perda de valor dos ativos.

A depreciação de máquinas e equipamentos deve ser acompanhada de perto, já que impacta as finanças do negócio. Para otimizar os resultados, vale a pena executar o alinhamento a laser, responsável por garantir o melhor funcionamento e o máximo potencial dos equipamentos.

Para realizar esse processo com segurança, eficiência e qualidade, entre em contato conosco da Lasermec e fale com um de nossos especialistas!

Deixe um comentário

5 comentários.